扫描二维码

|

高温环境下的尼龙材料挑战随着汽车轻量化与电动化趋势加速,发动机舱、电池包支架等部件的工作温度普遍突破150℃,传统塑料已难以满足需求。PA66与PA6作为改性工程塑料的主力军,因其耐高温特性被广泛应用,但二者性能差异常导致选型困惑。

一、PA66与PA6基础性能对比

关键结论: · PA66原生耐温性更优:未增强状态下,PA66热变形温度比PA6高约15-20℃ · 增强后差距扩大:添加50%玻纤时,PA66热变形温度可达250℃+,PA6约为210℃

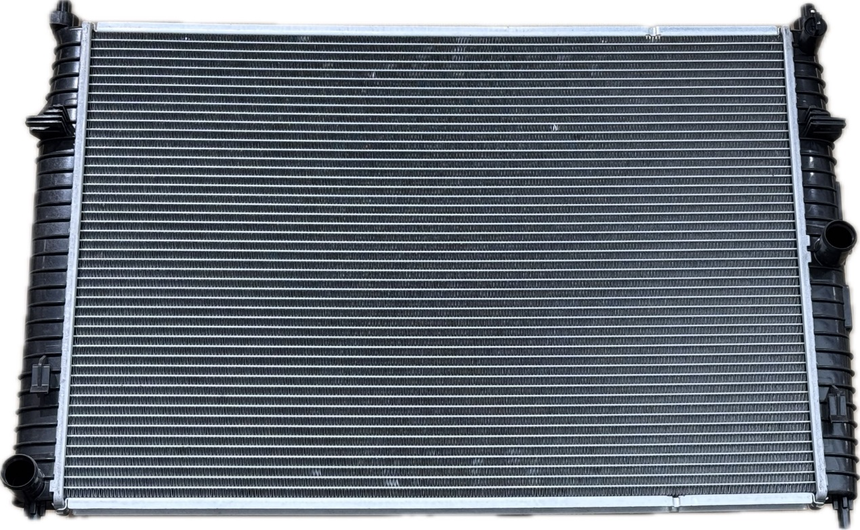

二、汽车零部件选材场景分析 场景1:发动机周边

· 温度要求:长期工作温度-40-180℃(峰值200℃) · PA66方案: o 使用50%玻纤增强PA66+耐水解剂 o 实测数据:180℃下抗弯强度保持率>85% · PA6替代风险: o 160℃时强度下降30%,易导致支架变形引发异响 场景2:新能源车充电枪外壳

· 温度要求:短时耐受220℃(过载保护测试) · PA66优势: o 通过UL94 V-0阻燃认证(厚度0.8mm) o 案例:充电桩采用PA66后,高温测试故障率下降67% · PA6改进方案: o 需添加红磷阻燃剂,但会导致材料脆性增加

三、4大选材决策维度 1. 温度阈值 o <150℃:优先考虑性价比更高的PA6 o >150℃:必须使用PA66或改性PA6(成本增加20%-30%) 2. 耐化学腐蚀需求 o PA66在机油、防冻液环境下的强度保持率比PA6高15%-25% 3. 成本敏感度 o PA6原材料价格比PA66低约18%(2023年市场均价) 4. 加工工艺适配性 o PA66注塑需更高模具温度(80-120℃ vs PA6的60-90℃)

四、改性技术突破:PA6的高温性能优化路径 针对预算有限但需耐温的场景,可通过改性提升PA6性能: · 方案1:矿物增强+耐热稳定剂 o 效果:热变形温度提升至190℃

o 代价:冲击强度下降约40% · 方案2:PA6/PA66共混改性 o 比例建议:PA66占比≥30% o 测试数据:170℃下抗蠕变性能接近纯PA66的90%

五、行业趋势:PA66与PA6的未来竞争格局 · PA66国产化加速:中国石化等企业突破己二腈技术,2025年PA66价格有望下降25% · PA6创新方向: o 生物基PA6(杜邦已推出含35%可再生原料的产品) o 超低吸水率PA6(适用于高精度电子部件)

结语:如何获得定制化选材建议? 若您的项目涉及复杂工况(如震动+高温+油液腐蚀),可联系我们的技术团队获取:

|